液压系统与气动元件的协同设计要求与一体化集成策略

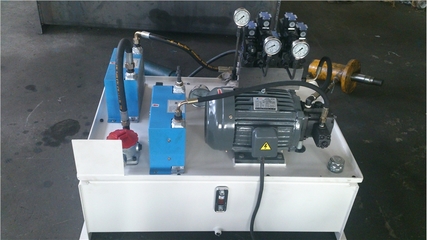

液压系统以其输出力大、传动平稳、易于实现直线运动和精密控制等优势,在重型机械、工程设备和自动化生产线中扮演着核心角色。而气动元件则凭借其介质清洁、响应迅速、成本较低及维护简便的特点,在轻负载、高频率动作以及清洁度要求高的场合应用广泛。在现代复杂的机电一体化设备中,两者常需协同工作,共同完成复杂的动作序列。因此,在进行液压系统设计时,必须充分考虑与气动元件的接口、协同控制及系统集成要求。以下将详细阐述其核心设计要求。

一、 明确系统功能与分工

首要的设计前提是清晰界定液压与气动的功能边界。通常的原则是:大功率、高精度、需持续稳定输出力的部分(如主缸升降、大型夹具夹紧)由液压系统承担;而小功率、快节奏、执行开关或逻辑动作的部分(如物料推送、门阀启闭、检测信号触发)则由气动系统执行。设计之初需绘制完整的系统动作循环图,明确各执行元件的动力来源、时序和联锁关系,避免功能重叠或动力冲突。

二、 接口与介质隔离设计

液压油与压缩空气是两种性质迥异的工作介质,必须严格防止其相互渗漏与污染。设计要求包括:

- 物理隔离:液压缸与气缸应独立设计安装,避免共用支撑结构导致的应力相互干扰。若必须通过同一机械部件传递力,需采用中间隔离装置(如隔离式增压缸)。

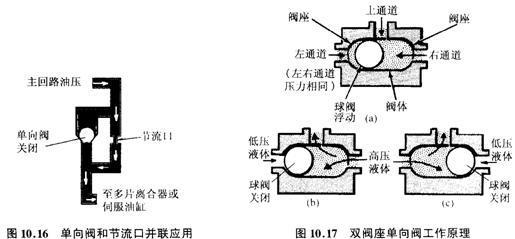

- 控制接口:液压系统与气动系统的控制信号(通常为电信号)应在PLC或控制柜层面进行集成。气动先导阀常用于控制液压主阀,设计时需确保先导气源的压力稳定、洁净,并设置减压阀和过滤器。气动信号与液压信号的转换元件(如气电转换器、电气比例阀)需选择可靠品牌并留有冗余。

- 泄漏处理:液压部分需配备回油管路和泄漏收集装置,严防油液溅入气动元件(尤其是精密的气动传感器和阀件),否则会导致橡胶密封件老化、气道堵塞。气动系统的排气口应远离液压油箱的呼吸口和关键部件。

三、 动力源与能源管理

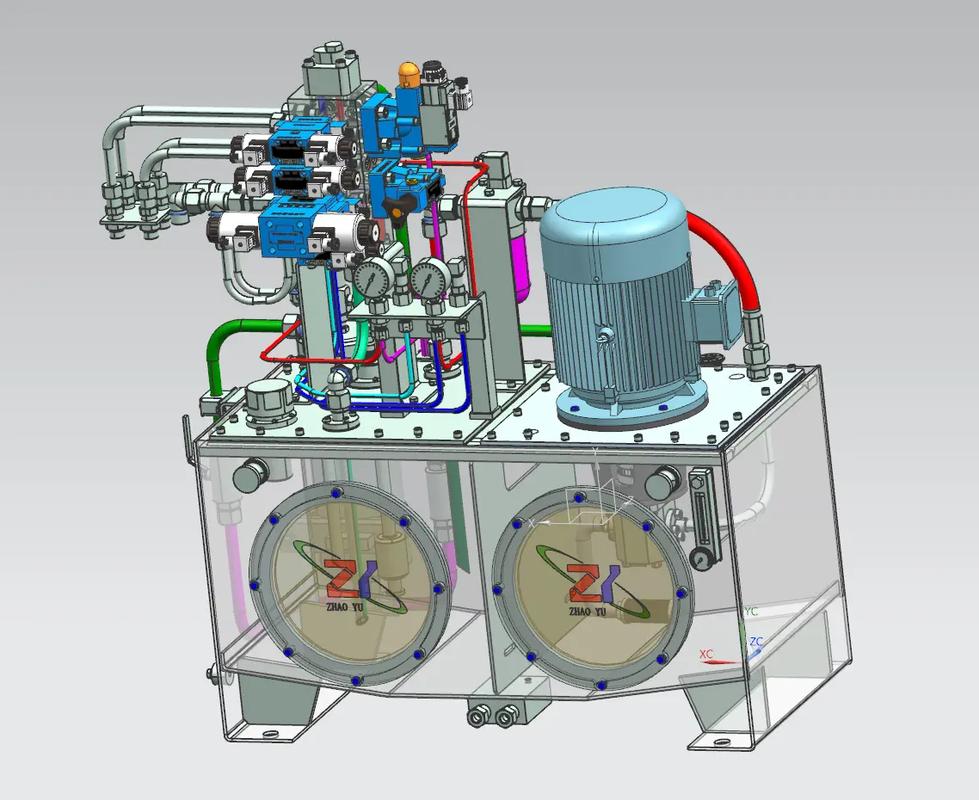

液压站(泵、电机、油箱)与气源处理单元(空压机、储气罐、干燥机、过滤器)通常是独立设置的。设计要求:

- 布局优化:两者应就近各自的服务区域布置,缩短管路,减少压力损失和响应延迟。同时需考虑散热、噪音隔离和维护通道,避免液压系统散热影响气源干燥效果。

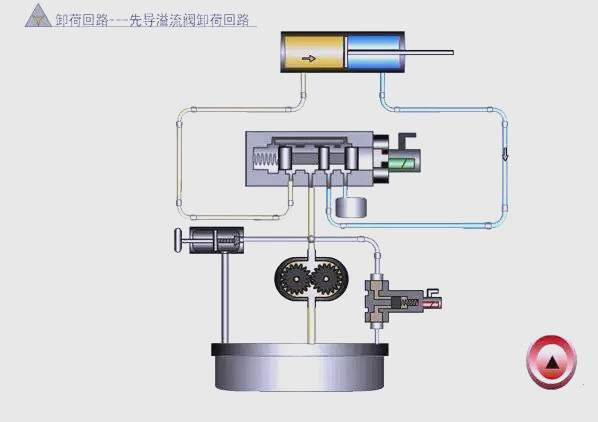

- 能源效率:根据联合动作周期,计算峰值耗气量与耗油量,合理确定空压机排量和液压泵的排量及卸荷机制。可考虑采用变频驱动以匹配实际需求,降低综合能耗。

- 可靠性保障:气动系统的突然失压可能导致由其先导控制的液压阀件误动作,因此气源应具有足够的储气容量或备用气源,并设置低压报警装置。液压系统的清洁度等级要求远高于气动,因此气动元件接入液压控制回路时,其空气质量等级必须满足液压系统的要求。

四、 控制系统的深度集成

这是实现协同工作的中枢。设计要求涵盖:

- 统一控制平台:采用单一的可编程控制器(PLC)或工业PC,统一编程处理液压与气动的顺序逻辑、运动控制和互锁保护。程序应模块化,便于分别调试与维护。

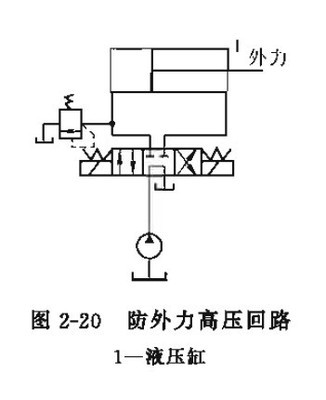

- 安全联锁:设计严密的安全回路。例如,液压主缸前进的前提可能是多个气动夹具已确认夹紧到位(通过气动传感器反馈)。任何一处的气压或油压异常都应能触发系统安全停止或进入安全状态。

- 状态监测与诊断:系统应集成压力传感器(液压与气动)、位置传感器等,实时监控关键点参数。人机界面(HMI)应能同时显示液压系统油温、油压、油位及气动系统总管压力、干燥机状态等,实现故障的快速定位。

五、 维护性与安全性

设计阶段即需考虑后续的维护便利:

- 独立维护窗口:液压与气动系统的日常点检、滤芯更换、油液补充等维护工作应能独立进行,互不干扰。管路与线缆应有清晰标识(如液压管用黄色,气管用蓝色)。

- 安全防护:高压液压管路与接头必须有刚性防护。气动排气口应朝向安全区域并考虑消音。系统急停按钮必须能同时切断液压泵电机和主气源(或关闭主气阀)。

结论

液压系统与气动元件的协同设计,绝非简单的机械拼装,而是一个涉及流体力学、控制理论、电气工程和机械设计的系统工程。成功的关键在于从顶层规划入手,严格划分功能、设计清洁的接口、实现智能的控制集成,并始终贯彻安全与维护性理念。唯有如此,才能构建出稳定、高效、可靠且易于维护的机电液气一体化系统,满足现代工业设备日益复杂的性能需求。

如若转载,请注明出处:http://www.roxreth.com/product/57.html

更新时间:2026-02-25 21:19:41